活性炭吸附-脫附系統(tǒng)安全性分析及燃爆事故預(yù)防

回收技術(shù)包括吸收���、冷凝、膜分離�、吸附脫附等,吸附-脫附技術(shù)既能實現(xiàn)尾氣達標排放��,又能達到資源回收目的����,且投資運行成本適中,綜合性價比高����,回收技術(shù)中市場占有率_。

01

吸附-脫附技術(shù)簡介

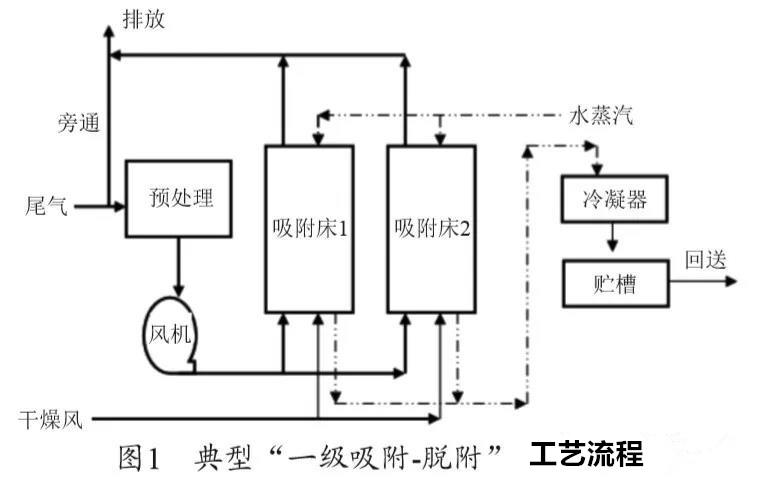

由于吸附劑表面存在著未平衡和未飽和的分子引力或化學(xué)鍵力����,當氣體與吸附劑表面接觸時,氣體分子_能被吸附劑所吸引并在其表面濃聚�����,從而使廢氣的污染物與空氣相分離�����,達到凈化的目的�����。根據(jù)作用力的不同���,吸附可分為物理吸附和化學(xué)吸附��,有機廢氣吸附-脫附主要以物理吸附為主����。吸附-脫附主要有預(yù)處理系統(tǒng)、吸附系統(tǒng)�、脫附系統(tǒng)、冷凝系統(tǒng)和干燥系統(tǒng)組成�����,典型的“_吸附-脫附”工藝如圖1所示����。

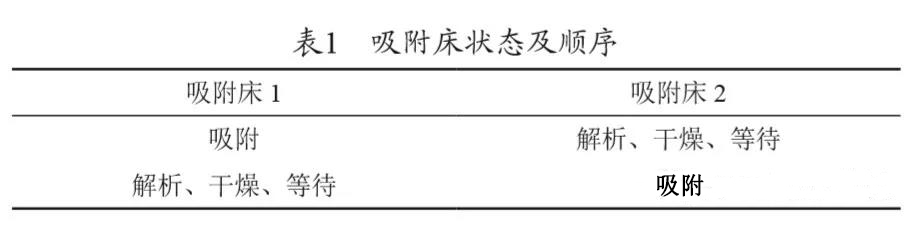

尾氣經(jīng)收集后輸送至吸附-脫附系統(tǒng),首先經(jīng)預(yù)處理系統(tǒng)(如冷凝�����、吸收����、過濾)去除廢氣中的水汽、腐蝕性物質(zhì)及顆粒物�,防止末端設(shè)備腐蝕和吸附劑堵塞,同時降低末端負荷����;然后流經(jīng)吸附床,廢氣中的污染物吸附在吸附劑上�����,凈化達標后高空排放�����;吸附劑飽和后通過閥門切換至另一吸附床��,飽和后的吸附劑采用低壓水蒸氣高溫解析_���,污染物氣化并脫離吸附劑�,隨水蒸氣進入冷凝系統(tǒng)�����,并在貯槽中分層為水相和油相����,其中水相送污水站處理,油相即有機溶劑�,精制后可回收套用;_后的吸附劑殘有大氣水分,影響吸附效率�����,需要通過空氣進行干燥���,干燥后的吸附床等待另一吸附床飽和�;_后循環(huán)往復(fù)�,自動切換,吸附床狀態(tài)及順序如表1所示�����。

吸附-脫附系統(tǒng)運行的好壞與吸附質(zhì)(廢氣)���、吸附劑���、脫附介質(zhì)、冷媒等因素的特性息息相關(guān)���。關(guān)于吸附劑常見的有活性炭���、炭纖維、分子篩、樹脂��、硅膠等����,其中由于活性炭具有較大的比表面積���,豐富的孔徑結(jié)構(gòu)�����,且價格相對低廉���,極具性價比;關(guān)于脫附介質(zhì)常采用水蒸氣�、氮氣等。而采用活性炭作為吸附劑��、水蒸氣作為脫附介質(zhì)技術(shù)_為成熟�,應(yīng)用也_為廣泛。但由于吸附是有機廢氣積聚�、濃度提升的過程,且空間狹小��,有機廢氣易燃等因素,燃爆事件時有發(fā)生�����,然國內(nèi)目前缺乏公開的吸附-脫附系統(tǒng)安全性分析及事故防范相關(guān)文獻���。筆者根據(jù)多年的廢氣治理工程經(jīng)驗及安全事故調(diào)查工作���,對有機廢氣活性炭吸附-脫附系統(tǒng)的安全性進行分析和燃爆事故預(yù)防。

02

安全性分析

吸附-脫附的主要工序有吸附����、解析、干燥和等待四個過程�,本文從過程角度分析有機廢氣活性炭吸附-脫附系統(tǒng)的安全性。

2.1 吸附過程

經(jīng)預(yù)處理后的廢氣進入吸附罐��,廢氣中的有機物附著于活性炭上�����,隨著吸附時間的延長����,罐內(nèi)的有機物越積越多���;同時由于吸附罐體積有限,廢氣中又混有空氣或氧氣�,罐內(nèi)的混合氣體往往處于可燃物的爆炸_范圍之內(nèi)或高于可燃物的爆炸上限(可燃)。吸附罐內(nèi)的活性炭和有機物均為可燃物�����,所以�����,一旦遇到高溫���、靜電、火花等�,即能觸發(fā)安全事故,吸附過程也是發(fā)生事故_多的環(huán)節(jié)�。吸附-脫附系統(tǒng)裝置通常采用金屬材質(zhì)制作,一般會做好防雷接地工作�����,靜電因素導(dǎo)致的安全事故極少�����;罐體、管路及閥門等密封性較好�����,且吸附罐前設(shè)有阻火器����,罐內(nèi)可燃物幾乎不與外界接觸,火花引起的吸附-脫附系統(tǒng)的事故可能性甚微�����;通常吸附過程中發(fā)生事故主要由高溫引起�����。吸附屬于放熱過程��,而活性炭本身導(dǎo)熱性能很差�����,加之吸附罐裝有保溫�,產(chǎn)生的吸附熱大部分會被流經(jīng)炭床的潔凈氣帶走����,但炭床的溫度隨著吸附時間的增加而升高����,同時,炭床堆積的不均勻時不利于熱量疏散����;煤基活性炭往往含有金屬雜質(zhì),在炭的活化過程中形成微量炭基金屬氧化物催化劑����,廢氣中的某些成分發(fā)生化學(xué)反應(yīng)���,并放出大量熱��;有機廢氣中的丙酮��、環(huán)己烷����、四氫呋喃�、甲縮醛等物質(zhì)��,易在空氣中形成過氧化物或_氧化物��,這些過氧化物在室溫下即可自燃或氧化��,并發(fā)出大量化學(xué)熱���;一旦熱量未能及時導(dǎo)出,炭床溫度達到可燃物的起燃溫度�,應(yīng)急措施未安裝或不及時響應(yīng)便可引發(fā)安全事故。

2.2 解析過程

當炭床吸附飽和之后����,需要采用高溫水蒸氣或氮氣進行脫附,從而使炭床恢復(fù)吸附性能����。在通入水蒸氣前往往會通入氮氣對炭床內(nèi)的空氣進行置換,即便不通入氮氣或不采用熱氮脫附���,解析時罐體內(nèi)充滿大量水蒸氣���,幾乎沒有氧氣,炭床不具備燃爆條件���,故解析過程中安全事故鮮有發(fā)生���。

2.3 干燥過程

解析后的炭床含有大量水汽����,嚴重影響系統(tǒng)的吸附效率�����,需要通入干燥空氣對炭床進行干燥�。為縮短干燥時間,往往對干燥氣進行加熱�����,換熱器設(shè)置不合理時���,空氣溫度過高,常引起炭床起火����;此外,解析不_����,或支撐腐蝕炭床坍塌形成局部死角等����,炭床內(nèi)仍殘余大量有機物����,也會造成炭罐的燃爆。

2.4 等待過程

經(jīng)干燥冷卻后的罐體在另一炭床吸附飽和之前�,一直處于等待狀態(tài),該過程罐體閥門關(guān)閉����,炭床內(nèi)無有機物,不具備燃爆條件�����。因此���,該過程通常不會發(fā)生安全事故�����。

03

事故防范

1)靜電導(dǎo)出及防雷接地:廢氣在管道�����、炭床內(nèi)流通摩擦易形成靜電����,系統(tǒng)設(shè)計須考慮靜電導(dǎo)出,包括炭床內(nèi)靜電導(dǎo)出桿和整體設(shè)備的靜電接地�����,儀表選型嚴格按_規(guī)范執(zhí)行���。

2)溫度監(jiān)控:系統(tǒng)設(shè)計應(yīng)有多斷面���、多點位的溫度監(jiān)測系統(tǒng),并與控制系統(tǒng)的PLC相連���,PLC對所有溫度信號進行判斷并采取相應(yīng)措施��。

3)控制吸附時間:由于吸附過程是罐體內(nèi)有機廢氣積聚濃度升高過程,應(yīng)嚴格控制吸附工序時間����,即達到_時間即便炭床未穿透�����,強制進入脫附工序�,以防局部空間形成爆炸_�,根據(jù)筆者經(jīng)驗,吸附時間不宜_過24h����。

4)吸附劑選擇及處理:選擇正規(guī)廠家生產(chǎn)的高純度活性炭,防止活性炭雜質(zhì)過多形成自催化���,尤其是用于易形成過氧化物的有機廢氣的治理����;使用甲磺酸等溶劑對活性炭進行處理改性�����,降低活性炭自燃點���,阻燃易爆����。

5)氮氣保護:氮氣閥門與解析工序及溫度監(jiān)控連鎖,進入解析工序后��,先開啟氮氣系統(tǒng)���,對穿透炭床進行置換���,再開啟蒸汽閥進行解析,防止炭床內(nèi)飽和有機廢氣遇到高溫蒸汽發(fā)生燃爆�����;當炭床溫度高于設(shè)定值��,氮氣閥自動開啟�����,抑燃�����;或使用熱氮作為加熱解析的脫附劑��。

6)緊急降溫:由降溫水管路、水噴淋系統(tǒng)和自動閥門組成�����,當炭床溫度高于設(shè)定值���,開啟氮氣保護的同時,緊急降溫系統(tǒng)啟動進行降溫或滅火���;該吸附器立即進入脫附狀態(tài)進行冷卻�,有效防止吸附芯自燃�����;并立即開啟三通放空閥使之與車間設(shè)備隔離����。此外,蒸汽閥也可同時開啟��,即強制執(zhí)行解析����,三重保護��,有效防止炭床自燃�����。

04

結(jié)語

通過對有機廢氣活性炭吸附-脫附系統(tǒng)運行過程中可能發(fā)生燃爆事故的原因進行分析���,針對性提出靜電導(dǎo)出、溫度監(jiān)控����、吸附時間控制、吸附劑選擇及處理�����、氮氣保護和緊急降溫等系統(tǒng)設(shè)計中應(yīng)考慮的事故防范措施�。對活性炭吸附-脫附系統(tǒng)裝置的設(shè)計生產(chǎn)和事故預(yù)防提供借鑒。

免責聲明:此資訊來源VOCs治理減排技術(shù)��、VOCs_�,德佳環(huán)保發(fā)布此文出于傳遞更多信息之目的,如涉及作品內(nèi)容����、版權(quán)等問題�,請及時聯(lián)系我們刪除�����。

德佳環(huán)保http://www.shpdst.cn(除塵器設(shè)備制造廠家���,供應(yīng)布袋式除塵器、木工除塵器����、鍋爐除塵器等環(huán)保設(shè)備)