中科院過程所李松庚研究員:含塵含油高溫?zé)峤饷簹獬龎m技術(shù)研究進(jìn)展

煤gao效清潔轉(zhuǎn)化技術(shù)發(fā)展迅速,許多技術(shù)已經(jīng)實(shí)現(xiàn)工業(yè)應(yīng)用���。但基于低階煤組成結(jié)構(gòu)特征的粉煤熱解分級轉(zhuǎn)化聯(lián)產(chǎn)燃料和化學(xué)品技術(shù)商業(yè)化工程應(yīng)用進(jìn)展緩慢����。高溫?zé)峤饷簹馀c粉塵的分離是熱解技術(shù)實(shí)現(xiàn)工程應(yīng)用的主要技術(shù)瓶頸之一���。采用gao效低阻旋風(fēng)分離(預(yù)除塵)-顆粒床過濾/金屬膜過濾/高溫靜電(深度除塵)復(fù)合除塵方案,成為現(xiàn)階段解決這一問題的主要方案���。

中科院過程所李松庚研究員結(jié)合所在課題組的研究結(jié)果和已有文獻(xiàn)報道����,分析討論熱解煤氣所攜帶粉塵特點(diǎn)���、含塵含油高溫除塵技術(shù)(顆粒床過濾���、高溫靜電除塵���、金屬微孔過濾除塵技術(shù))進(jìn)展�����,以期對未來研究及應(yīng)用提供指導(dǎo)�。

摘 要

高溫?zé)峤鈿獬龎m問題是影響煤熱解技術(shù)實(shí)現(xiàn)規(guī)?;瘧?yīng)用的重要問題之一��。針對高溫?zé)峤饷簹馑鶖y帶粉塵的特點(diǎn)���,分析了含塵含油熱解氣高溫除塵技術(shù)的研究進(jìn)展,論述了高溫?zé)峤鈿獬龎m技術(shù)的特點(diǎn)��,根據(jù)含塵熱解氣高溫除塵技術(shù)的特點(diǎn)提出了熱解氣除塵技術(shù)未來的研究方向����。高溫含塵熱解氣具有組成復(fù)雜、對溫度敏感�����、重質(zhì)組分容易冷凝�、粉塵粒徑小、分離難度大等特點(diǎn)����。旋風(fēng)分離器用于高溫?zé)峤鈿獬龎m,對于粒徑大于10 μm的粗粉塵除塵效率較高����,一般用作高溫?zé)峤鈿獬龎m的預(yù)分離器。靜電除塵技術(shù)��、金屬微孔過濾除塵技術(shù)(金屬膜除塵技術(shù))和顆粒床除塵技術(shù)對高溫含塵熱解氣中粒徑較小的粉塵除塵效率較高,適合進(jìn)行精細(xì)除塵?,F(xiàn)有熱解氣除塵技術(shù)試驗(yàn)結(jié)果表明,過濾溫度過低�����,焦油容易冷凝�,造成油氣收率下降,溫度過高����,熱解氣二次反應(yīng)加劇導(dǎo)致過濾過程積碳嚴(yán)重,影響除塵器運(yùn)行周期�。高溫含塵熱解氣的除塵效率方面,金屬微孔除塵技術(shù)的過濾效率zui高��,過濾效率大于99%�����,顆粒床除塵器用于高溫?zé)峤鈿獬龎m的過濾效率大于90%�,受溫度影響��,溫度高于400 ℃的條件下��,靜電除塵器的過濾效率一般低于90%。在相同過濾時間內(nèi)���,金屬微孔過濾技術(shù)的過濾壓降zui高�����,靜電除塵器壓降zui低���,顆粒床過濾器的壓降介于兩者之間。靜電除塵技術(shù)具有壓降低��、除塵效率低的“雙低”特點(diǎn)���,因此�,在工藝條件優(yōu)化的基礎(chǔ)上��,開發(fā)新型電極材料成為其發(fā)展方向�。金屬微孔過濾除塵技術(shù)具有過濾效率高和壓降高的“雙高”特點(diǎn),開發(fā)低成本����、耐gao溫、耐fu蝕的抗積碳材料���,調(diào)控金屬網(wǎng)孔的結(jié)構(gòu)與分布是金屬絲網(wǎng)除塵技術(shù)的發(fā)展方向�。顆粒床除塵過程中存在床料積碳、熱解氣二次反應(yīng)等問題�����,未來開發(fā)新型除塵濾料實(shí)現(xiàn)除塵提質(zhì)一體化將是顆粒床除塵技術(shù)的重要研究方向�����。各種除塵技術(shù)用于熱解氣除塵均有其獨(dú)te特點(diǎn)�,充分利用各種技術(shù)的優(yōu)點(diǎn),通過技術(shù)組合有望實(shí)現(xiàn)除塵工藝技術(shù)的gao效穩(wěn)定運(yùn)行�。目前,熱解氣除塵技術(shù)基本都處于中試及示范工程階段��,但中試時間一般較短����,缺乏長期的運(yùn)行數(shù)據(jù),熱解氣除塵技術(shù)實(shí)現(xiàn)工程應(yīng)用需要進(jìn)一步研究���。

1 含塵熱解煤氣特點(diǎn)

高溫?zé)峤饷簹饨M成復(fù)雜���,除了常溫不凝氣體(CH4、H2����、CO、CO2�����、少量C2和C3)��,還含有焦油蒸氣����、水蒸汽以及粉塵。一般要求除塵溫度控制在400~600 ℃�。煤粉顆粒在熱解反應(yīng)器內(nèi)的熱崩裂及運(yùn)動磨損產(chǎn)生的半焦是粉塵的重要來源。

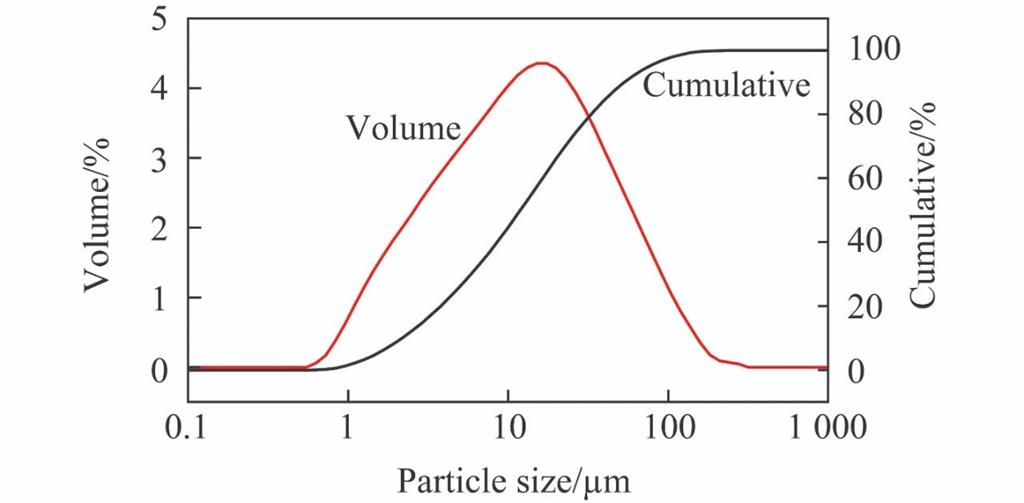

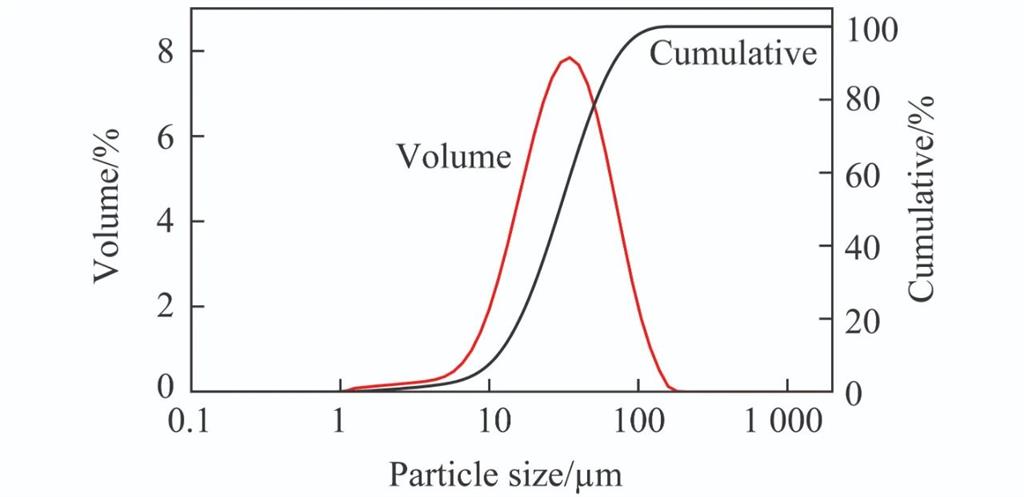

為了研究粉塵的組成�,中國科學(xué)院過程工程研究所利用旋風(fēng)分離器對煤熱解中試試驗(yàn)產(chǎn)生的含塵熱解氣進(jìn)行分離,并分析旋風(fēng)分離器收集到的粉塵和旋風(fēng)分離器出口粉塵的粒徑分布�。可知����,熱解煤氣中的粉塵粒徑較小,分布范圍較寬,旋風(fēng)分離器對熱解氣中10 μm以上大粒徑粉塵除塵效率較高�,粒徑較小的粉塵采用旋風(fēng)分離器難以gao效分離,需要采用其他除塵技術(shù)�����。

圖1

旋風(fēng)分離器出口粉塵粒徑分布

圖2

旋風(fēng)分離器分離得到的粉塵粒徑分布

煤熱解氣除塵過程中一般采用旋風(fēng)分離器作為含塵熱解氣的預(yù)分離器�����,除去粉塵中粒徑較大的粉塵����。對于熱解氣中粒徑較小的粉塵,一般采用靜電除塵技術(shù)����、金屬微孔過濾除塵技術(shù)(金屬膜除塵技術(shù))和顆粒床除塵技術(shù)等進(jìn)行精細(xì)除塵。

2 煤熱解氣除塵技術(shù)

2.1 靜電除塵

采用靜電除塵器作用在細(xì)顆粒物(粒徑<30 μm)上的靜電力是重力的100倍以上�����,因而�,靜電除塵器可以gao效除去氣流中的顆粒物。靜電除塵器處理含塵氣體壓降低���,氣體處理量大�����,設(shè)備構(gòu)造簡單�,除塵效率高����,廣泛應(yīng)用于燃煤電廠煙氣除塵,除塵溫度一般為200 ℃����。目前,靜電除塵器主要從溫度���、氣氛�����、放電極性質(zhì)及材料�、顆粒性質(zhì)等方面展開研究�����。

高溫下靜電除塵的性能易發(fā)生變化,主要是由于溫度對靜電除塵器運(yùn)行環(huán)境基本特性(如密度�����、黏度和電阻率)產(chǎn)生影響���。溫度增加�����,氣體黏度增加�����,靜電力不受影響�����,導(dǎo)致氣體中粉塵阻力增加�,容易被氣流帶出除塵器�����,造成除塵效率下降�����。

不同氣氛對靜電除塵器的除塵效率影響較大。顆粒的電阻率對靜電除塵器運(yùn)行也有很大影響����,低電阻率粒子在到達(dá)收集電極時,電荷消散太快�����,使其獲得與收集電極相同的電荷��,并被排斥回氣流中���,高電阻率的粒子電荷消散太慢,可能導(dǎo)致過量電荷積聚�����,造成危險的“反電暈”現(xiàn)象���,溫度增加�,水分從粉塵表面蒸發(fā)��,會增加比電阻,當(dāng)溫度chao過150 ℃時��,通過增加導(dǎo)電率來降低電阻率����,提高過濾效率,然而���,粒子電阻率的過度降低將增加電荷耗散率��,并可能導(dǎo)致粉塵粒子被夾帶��。

高壓是解決溫度引起的靜電除塵效率下降的方法���。較高的壓力會增加氣體密度,并允許在發(fā)生電擊穿前施加較高電壓��。雖然����,壓力增加也會增加密度和提高起振電壓,但較高的溫度會減小這種影響�,其結(jié)果是靜電除塵器工作電壓范圍更大。研究表明��,與環(huán)境條件下相比,高溫高壓使得靜電除塵器運(yùn)行效率_����。

2.2 金屬微孔過濾除塵技術(shù)

金屬微孔材料按結(jié)構(gòu)形式進(jìn)行分類主要有金屬燒結(jié)絲網(wǎng)、金屬纖維氈和燒結(jié)金屬粉末等���。燒結(jié)金屬網(wǎng)一般采用多層金屬編織絲網(wǎng),經(jīng)過特殊的疊層壓制并在真空條件下經(jīng)過燒結(jié)等工藝制造而成���。金屬絲網(wǎng)的網(wǎng)孔呈交錯分布,網(wǎng)孔均一���,因而,空隙分布均勻��。金屬絲網(wǎng)具有較高的機(jī)械強(qiáng)度��,良好的耐磨性�、耐熱性。因而����,可以在高過濾速度下,保持較高的過濾效率�����。

采用金屬粉末燒結(jié)過濾器結(jié)構(gòu)簡單,通常采用yi定粒度分布的金屬化合物顆粒在磨具內(nèi)加熱到熔點(diǎn)制成��,孔隙率為20%~40%�����,金屬粉末燒結(jié)過濾器能抵抗除塵過程中常發(fā)生的熱沖擊�,由于采用耐fu蝕性合金制成,因此�,不易受腐蝕性氣體成分的影響,但金屬粉末燒結(jié)過濾器使用過程中過濾壓降較大����。

燒結(jié)金屬纖維介質(zhì)是由直徑2~40 μm短細(xì)金屬纖維形成的非織物結(jié)構(gòu)。金屬纖維是在真空或氫氣氣氛下燒結(jié)而成��,孔隙率可以達(dá)到90%左右���。金屬纖維過濾器與金屬粉末燒結(jié)過濾器相比�,兩者強(qiáng)度接近�����,過濾過程中金屬纖維過濾器的流動阻力較小,但金屬纖維過濾器的可靠性較差�,使用周期短。

金屬過濾器的操作溫度可以達(dá)到1 000 ℃����,具體使用溫度受合金和燒結(jié)過程中所產(chǎn)生孔徑的影響。溫度chao過400 ℃下運(yùn)行時����,小于 100 μm的粉塵通過金屬微孔過濾器的除塵效率達(dá)到_,過濾后的粉塵濃度低于10 mg/m3�。

金屬絲網(wǎng)除塵器的壓降一般受進(jìn)口氣流流量、氣流含塵濃度���、氣流入口溫度等因素影響����。由于熱解氣含塵量高����,容易在金屬絲網(wǎng)表面沉積��,導(dǎo)致金屬網(wǎng)除塵壓降大�����,金屬絲網(wǎng)過濾器與其他過濾器相結(jié)合進(jìn)行除塵時,可以減少金屬絲網(wǎng)除塵壓降����,增加除塵效率。

2.3 顆粒床除塵技術(shù)

由于顆粒床本身具有耐gao溫且除塵效率高的特點(diǎn)�����,被認(rèn)為是zui有可能解決熱解氣高溫除塵的技術(shù)之一��。顆粒床除塵器濾料的材質(zhì)要求性質(zhì)穩(wěn)定����、耐磨、耐gao溫不易被腐燭��、價格便宜���、來源廣泛���。通常顆粒床濾料的選擇根據(jù)濾料顆粒在床層內(nèi)部的運(yùn)動狀態(tài)不同存在差異,固定床一般采用流化清灰,要求床料密度小����,便于流化,以降低zai生的壓力���,較常用的為珍珠巖����、半焦等輕質(zhì)床料�����。移動床要求床料顆粒密度適中����,流動性良好,常用床料為陶瓷球�����、石英砂�、半焦等���。床料粒徑對過濾效率和壓降影響較大�����,一般情況下��,粒徑越小�,過濾效率越高,但床層過濾壓降越大�。

過濾過程中,顆粒床性能受溫度的影響較大�。一般情況下,高溫能夠增加氣體黏度��,加劇分子擴(kuò)散作用�����,有利于1 μm以下微細(xì)粉塵的脫除�。熱解氣在熱解溫度下,易導(dǎo)致熱解氣在床料表面發(fā)生二次反應(yīng)���,床料積碳增加�,焦油收率下降����。熱解氣除塵溫度下降過多�����,容易使熱解氣的重質(zhì)組分發(fā)生冷凝����,床料表面的重質(zhì)組分如瀝青等組分黏性較大����,減少捕集到的粉塵被二次夾帶,提高過濾效率�����。但溫度過低���,大量焦油組分冷凝床料結(jié)塊��,降低空隙率����,導(dǎo)致過濾阻力快速增加��。因此,熱解氣顆粒床溫度控制在450~600 ℃�。

2.3.1固定床除塵技術(shù)

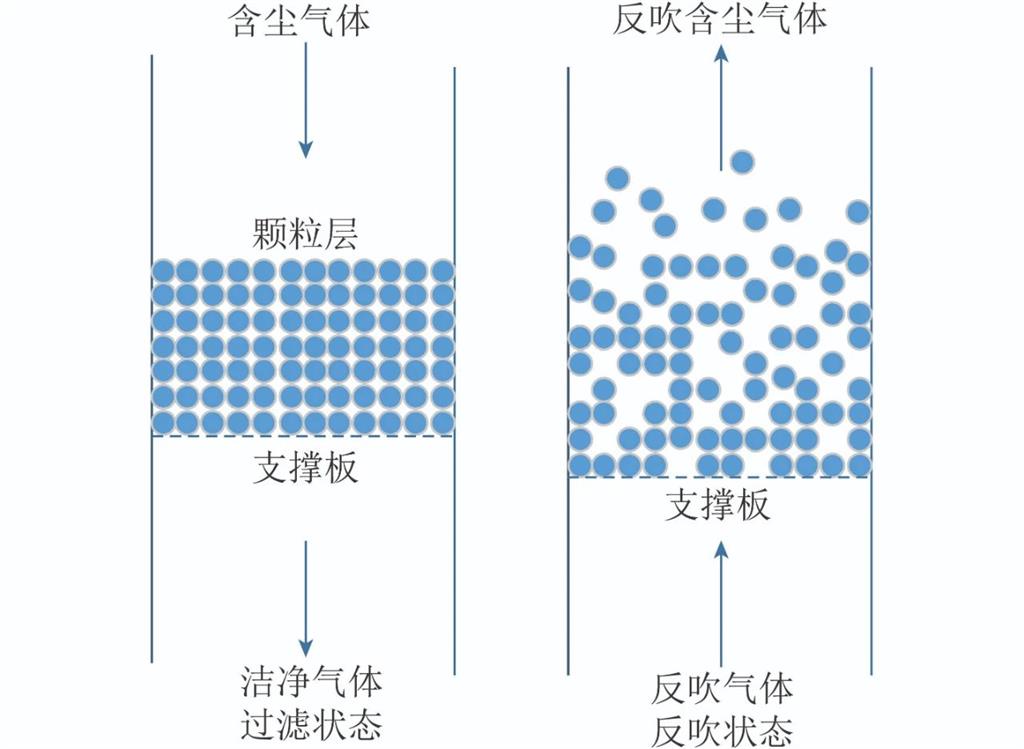

固定床除塵過程一般包括過濾和反吹2個階段��,工業(yè)上一般采用雙床切換��,bao證除塵的連續(xù)操作�。

圖3 固定床顆粒過濾器

固定床過濾過程中,隨時間增加�,粉塵逐步在濾料顆粒之間沉積,造成床層壓降增加�。為了增加床層的容塵量,增加過濾時間����,雙層或多層濾料配置成為近年來固定床研究的重要方向。通常在上層配置粒徑大���、密度小的輕質(zhì)濾料���,下層配置粒徑小、密度大的重質(zhì)濾料�����,上層粗濾料可以增加床層容塵量,下層細(xì)濾料實(shí)現(xiàn)精細(xì)除塵�����。在450 ℃高溫條件下�����,利用固定床對模擬熱解氣除塵�,與無焦油環(huán)境相比,焦油存在可使顆粒床過濾效率由83.8%提高到96.39%���,由此可見�����,熱解氣中焦油存在能夠在yi定程度上提高過濾效率�����。

固定顆粒床用于熱解氣除塵具有耐gao溫�����、設(shè)備投資低�、濾料性能穩(wěn)定、除塵效率高等優(yōu)勢��,但反吹產(chǎn)生的含塵氣體需要進(jìn)一步處理����。

2.3.2移動床除塵技術(shù)

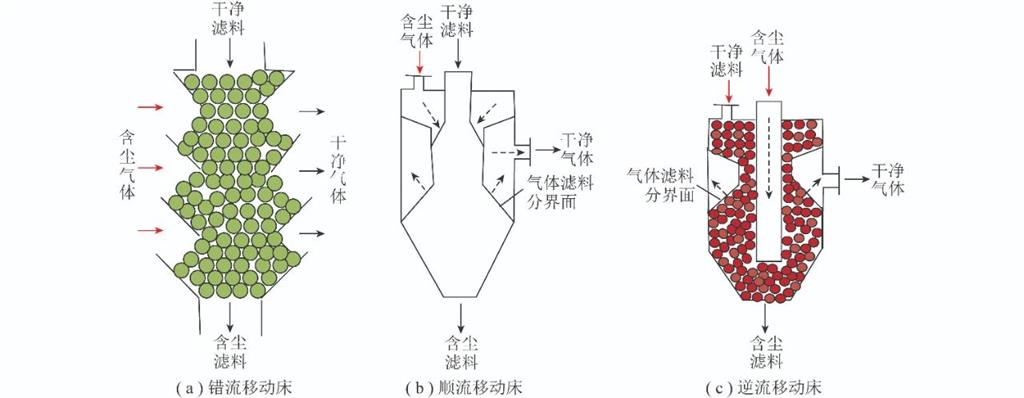

移動床操作過程中床料不斷更新���,克服了固定床頻繁反吹的問題��,操作過程壓降相對穩(wěn)定��。目前��,移動床除塵技術(shù)作為高溫氣體除塵的熱點(diǎn)之一�,主要集中在結(jié)構(gòu)形式改進(jìn)����。依據(jù)進(jìn)入過濾器中的含塵氣體與濾料移動方向的不同,移動床包括錯流移動床��、順流移動床�����、逆流移動床等。

錯流式顆粒層除塵器中含塵氣體與過濾介質(zhì)流動方向互相交叉�,過濾介質(zhì)在2層或多層濾網(wǎng)(百葉柵)中流動。過濾時���,過濾介質(zhì)在重力作用下緩慢向下流動�,含塵氣流經(jīng)百葉窗后進(jìn)入過濾介質(zhì)���,固體粉塵被過濾介質(zhì)截留��,帶有粉塵的過濾介質(zhì)從除塵器下方不斷流出����。錯流過濾器進(jìn)行過濾時��,顆粒層向下移動���,易受百葉窗布置結(jié)構(gòu)和床料顆粒間相互作用力的影響�,在兩側(cè)百葉窗位置過濾介質(zhì)受阻力較大導(dǎo)致移動速率比中心區(qū)域的床料移動速度慢�,隨過濾時間增加,粉塵易在百葉窗附近堆積�,從而形成滯留區(qū)。滯留區(qū)的存在導(dǎo)致床層壓降逐步上升、熱解氣中腐蝕性物質(zhì)將破壞百葉窗結(jié)構(gòu)�����、過濾介質(zhì)易結(jié)塊等問題���。目前���,對錯流式移動床如何減小滯留區(qū)進(jìn)行了大量研究,但未徹di解決��,仍需進(jìn)一步研究����。順流式顆粒床除塵器過濾階段�����,含塵氣流的流動方向與顆粒層移動方向一致�。含塵氣體與顆粒平行流動有利于促進(jìn)含塵氣流與濾料顆粒接觸,由于床料夾帶粉塵移動�,低氣速下除塵效率較高,但存在粉塵被干凈氣體夾帶問題����。逆流式顆粒床除塵器中���,含塵氣流流動方向與濾料顆粒移動方向相反。含塵氣體與濾料顆粒逆向接觸�����,在多種力作用下�����,粉塵被濾料捕集并帶出顆粒床�����,潔凈氣流從干凈濾料的表面流出�。逆流除塵雖然緩解了順流移動床粉塵被干凈氣體夾帶的問題,但要求過濾氣速不能過大���,防止床料流化�����。移動顆粒床用于熱解氣除塵過濾效率高���、壓降穩(wěn)定��,但需要增加床料與粉塵分離設(shè)備�。

圖4 不同形式的移動床顆粒過濾器示意

2.3.3高溫?zé)峤鈿忸w粒床中試試驗(yàn)

中國科學(xué)院過程工程研究所基于前期顆粒床除塵研究��,在3 000 t/a下行床“煤拔頭”工藝中試車間進(jìn)行了顆粒床除塵中試試驗(yàn)���,除塵系統(tǒng)由旋風(fēng)分離器和顆粒床除塵器組成���。顆粒床除塵器采用粒徑2~5 mm膨脹珍珠巖作為床料,過濾時間為5 min�����。采用過熱蒸汽作為反吹氣��,反吹時間為30 s���。經(jīng)過72 h連續(xù)運(yùn)行,可使焦油含塵率由12%降低至1%(質(zhì)量分?jǐn)?shù))左右����,整個除塵過程中,過濾壓降低于500 Pa,反吹壓降低于200 Pa�����。經(jīng)過改進(jìn)�����,過濾后焦油中粉塵含量為0.67%�。

新疆廣匯煤炭清潔煉化有限公司利用自行設(shè)計(jì)的多層固定顆粒床除塵裝置進(jìn)行了中試試驗(yàn)。中試裝置設(shè)計(jì)氣量為800 m3/h��,過濾流速為2 m/s�,反吹風(fēng)速為0.5 m/s。中試采用模擬干餾煤氣(0.074 mm煤粉和煤焦油組成)進(jìn)行��,干餾煤氣進(jìn)入多級除塵濾盤組成的顆粒床除塵器����,凈化后的煤氣通過引風(fēng)機(jī)送至下游工序。反吹過程�,由預(yù)熱至620 ℃的熱煤氣將床層中的粉塵帶至顆粒床底部,模擬干餾煤氣進(jìn)行連續(xù)84 h除塵試驗(yàn)����。試驗(yàn)中����,過濾和反吹溫度均在600 ℃左右�,床層壓差2 500 Pa,可將100 g/Nm3干餾煤氣凈化至50 mg/Nm3以下���。

大連理工大學(xué)與神木富油能源科技有限公司合作在60萬t/a煤固體熱載體熱解示范裝置用固定床對高溫?zé)峤鈿膺M(jìn)行中試試驗(yàn)����,固定床設(shè)計(jì)4組��,每組配置4個過濾單元�����,共16個床層(15個床層過濾�����,1個床層反吹)��,單個床層處理量3 600 m3/h���,運(yùn)行時反吹時間25 s(可根據(jù)實(shí)際情況調(diào)節(jié))�����,單個床層置換時間為35 s(可調(diào)節(jié))�,濾料厚度為500 mm��,過濾氣速為0.22 m/s�����。該床層采用上粗下細(xì)的設(shè)計(jì)理念�,上部布置輕質(zhì)高強(qiáng)度濾料作為容塵層,下層采用石英砂���,黃沙作為床料���。床層溫度為400~500 ℃,整個裝置運(yùn)行71 h���,裝置過濾壓差達(dá)到6 kPa左右�����,反吹氣壓差zui高達(dá)到15.66 kPa�。

中國科學(xué)院山西煤炭化學(xué)研究所在陜西府谷建成一套與蒸發(fā)量75 t/h CFB鍋爐相匹配的燃燒/煤熱解多聯(lián)供中試平臺,干餾熱解煤量為5 t/h�。熱解產(chǎn)生的煤氣采用旋風(fēng)分離器與錯流移動顆粒床除塵器相結(jié)合進(jìn)行除塵。顆粒床所用床料為5~10 mm半焦����,移動速度為1 cm/min,床料厚度為300 mm���,進(jìn)煤量為2 t/h�,此工況下�����,顆粒床除塵器壓差為1 000 Pa左右�,焦油含塵量為3.48%。此外���,神華煤制油公司在6 000 t/a 褐煤熱解中試裝置中利用500~700 ℃熱解半焦為床料�����,采用移動床操作形式對熱解氣進(jìn)行過濾�,除塵后的油氣進(jìn)入后續(xù)單元處理��,詳細(xì)試驗(yàn)結(jié)果未見報道��。

由顆粒床中試試驗(yàn)可知��,煤熱解氣中試及示范工程熱解氣量可達(dá)到54 000 m3/h�,所用床料主要包括半焦、珍珠巖���、石英砂和黃沙等�����,床料粒徑為0.3~5.0 mm����,處理后焦油塵含量低于3.5%��,熱解氣塵含量可以達(dá)到50 mg/Nm3�。中試過程中,顆粒床過濾壓降在500~6 000 Pa��,溫度為400~700 ℃�。

3結(jié) 語

1)旋風(fēng)分離器用于熱解氣除塵,對粒徑大于10 μm的粗粉塵除塵效率較高���,一般用作熱解氣除塵的預(yù)分離器���。靜電除塵�、金屬微孔過濾除塵(金屬膜除塵)和顆粒床除塵對含塵熱解氣中粒徑較小的粉塵除塵效率較高�,適合進(jìn)行精細(xì)除塵。通過不同除塵技術(shù)組合可實(shí)現(xiàn)除塵裝置的gao效穩(wěn)定運(yùn)行���。

2)中試試驗(yàn)結(jié)果顯示���,金屬微孔除塵的過濾效率zui高,其次為顆粒床除塵�,靜電除塵過濾效率zui低。運(yùn)行壓降zui高為金屬微孔過濾技術(shù)���,靜電除塵器壓降zui低���,顆粒床過濾壓降介于兩者之間。

3)目前�����,熱解氣除塵技術(shù)基本都處于中試及示范工程階段,中試溫度為400~700 ℃�����,以避免焦油冷凝或二次熱解�,中試規(guī)模zui高為54 000 m3/h�,但目前的中試時間還較短,缺乏長期運(yùn)行數(shù)據(jù)��。熱解氣除塵技術(shù)實(shí)現(xiàn)工程應(yīng)用需要長期試驗(yàn)結(jié)果的驗(yàn)證���。

4展 望

1)結(jié)合具體的除塵工藝優(yōu)化工藝條件和除塵器結(jié)構(gòu)�����,開發(fā)新型抗積碳材料(除塵濾料)����。熱解氣成分復(fù)雜�,除塵過程中易受工藝條件影響,如溫度過低易導(dǎo)致焦油冷凝���,造成油氣收率下降和粉塵局部堆積結(jié)塊�����。溫度過高又會加劇熱解氣二次反應(yīng)��。因而��,需根據(jù)不同的除塵工藝對工藝條件進(jìn)行優(yōu)化���。靜電除塵器應(yīng)針對高溫條件下除塵效率降低��、除塵器部件積碳嚴(yán)重導(dǎo)致除塵器絕緣子性能下降等問題�,在工藝條件優(yōu)化的基礎(chǔ)上�,開發(fā)新型電極材料。金屬絲網(wǎng)過濾技術(shù)存在過濾材質(zhì)價格較高���,除塵過程中易受到熱解氣中酸性氣體的腐蝕�,金屬材質(zhì)表面易積碳造成網(wǎng)孔阻塞����,壓降增加快等問題,因此�����,開發(fā)低成本、耐gao溫����、耐fu腐蝕的抗積碳材料,調(diào)控金屬網(wǎng)孔的結(jié)構(gòu)與分布是金屬絲網(wǎng)除塵技術(shù)的發(fā)展方向���。顆粒床除塵過程中存在床料積碳、熱解氣二次反應(yīng)等問題�,未來開發(fā)新型除塵濾料實(shí)現(xiàn)除塵提質(zhì)一體化將是顆粒床除塵的重要研究方向。

2)多種技術(shù)優(yōu)化組合�����。粉塵主要來自于煤熱解部分���,通過將除塵器與煤熱解相結(jié)合如將顆粒床除塵器與熱解裝置耦合����,顆粒床除塵器直接在熱解反應(yīng)器內(nèi)部進(jìn)行除塵����,既可以充分利用熱解的熱量也可以從源頭上降低粉塵,減少焦油損失����。另外����,顆粒床與靜電除塵器或金屬絲網(wǎng)相結(jié)合�,可以強(qiáng)化除塵效率,因此��,通過技術(shù)組合bao證除塵工藝gao效穩(wěn)定運(yùn)行�,將成為未來熱解氣除塵技術(shù)研究的另一方向。

德佳環(huán)保http://www.shpdst.cn(除塵器設(shè)備制造廠家��,供應(yīng)布袋式除塵器����、木工除塵器、鍋爐除塵器等環(huán)保設(shè)備)在線聲明:此資訊系轉(zhuǎn)載自北ji星環(huán)保網(wǎng)��,德佳環(huán)保在線登載此文出于傳遞更多信息之目的�����,并不意味著贊同其觀點(diǎn)或證實(shí)其描述����。文章內(nèi)容僅供參考�����。